多重接合技術を用いる事でコストパフォーマンスを向上し、かつ安定した製品を製作する事が可能となります。それをお客様へコンサルティングし更なる技術向 上のお手伝いが出来ればと考えております。少しでも興味をひきましたらご連絡ください。当社エキスパートがサポート致します。

-

カテゴリ:【

多重接合

】

カテゴリ:【

多重接合

】

ハイブリッドシャンクのモニター募集!

現在ヘッド交換式のエンドミルがダイジェット、日立ツール、イスカル、OSG、タンガロイなどから様々な形で販売されているのは御承知の通りです。当初これらのヘッドは鋼のボディにスローアウエイ式の超硬チップを付けたものでしたが最近は精度や切れ味の向上を求めて超硬ソリッドに変わりつつあります。

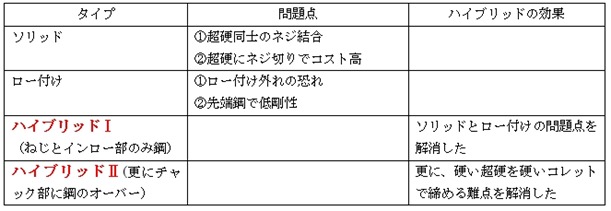

ヘッドが鋼の時には問題は無かったのですが超硬ソリッドになりますと超硬のオネジと超硬のメネジの結合になり一寸締めすぎるとオネジの方が破損すると言う問題が出てきました。

これを解決するためにはヘッドをシャンクに取り付ける時の締め付けトルクを厳重に管理することになります。

それでもつい締めすぎると言うことから何社かはねじ径を従来より2~3割太くしネジ山の形状も普通の三角ねじから台形ねじとか鋸刃ねじにして対処しています。

ねじの破損と言う問題は解決したかに見えますが所詮超硬同士の結合ですから点当たりでの結合になりビビリに対しては問題点を抱えたままになります。

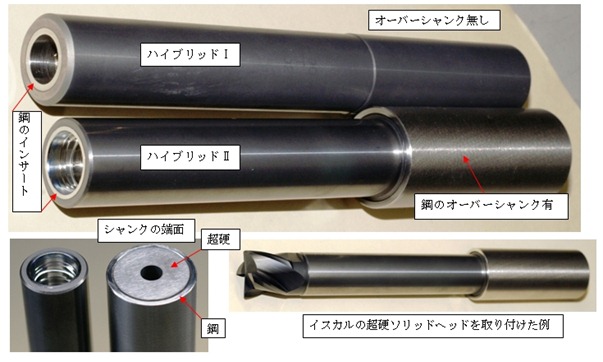

そこでシャンク先端に鋼をインサート接合しそこにインローとねじを切ることでねじ破損の問題とビビリの問題を同時に解決する世界初のハイブリッドシャンクを製作しました。(ハイブリッドシャンクⅠ)

一方超硬を硬いコレットで把持する部分も点当たりとなりビビリに対しては弱いのです。そこでシャンクのコレットで把持される部分に鋼のオーバーを着せ(鋼を常温で塑性接合)、コレットは柔らかい鋼を把持することでしっかりした面接触になるハイブリッドⅡを製作しました。

現在ハイブリッドⅠはダイジェットタイプでハイブリッドⅡはイスカルタイプでございます。いずれも刃径はφ20で全長は150mmです。ただしハイブリッドⅠのシャンク径はφ20ですがⅡの方はφ25で作られています。

ヘッド交換式エンドミルをお使いになっていて御不満をお持ちの方これから使ってみようかとお考えの方々どうぞ弊社のハイブリッドシャンクでヘッド交換式エンドミルの真価をご確認ください。ビビリや難削材でお困りの方に特に向いていると考えております。

3種のシャンクの比較

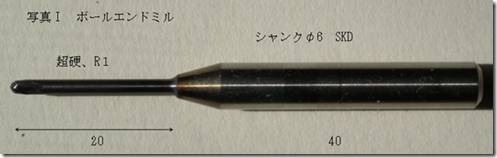

![clip_image002[1] clip_image002[1]](http://sanwa-syoji.com/Windows-Live-Writer/afeef9203269_114D0/clip_image002%5B1%5D_thumb.gif) (ハイブリッドは多重接合と言う方法で超硬に鋼を常温で接合したものである)

(ハイブリッドは多重接合と言う方法で超硬に鋼を常温で接合したものである)

-

カテゴリ:【

多重接合

】

カテゴリ:【

多重接合

】

「加工油不要のドライプレス加工」

プレス加工において地球の温暖化防止に最も効果的なことは加工油を一切使わぬドライプレス加工を実施することです。既にアルミの打抜きや絞り加工においては超硬にDLCを施したものなので実施されています。しかしながらスチールはともかくSUSにおいてはドライ打抜き加工を満足するダイヤモンドパンチがありませんでした。DLCなどではすぐに剥離してしまい使い物になりませんし焼結ダイヤをロー付けした物はロー付け時の熱でダイヤのダメージが大きく寿命のばらつきが大きいのです。

またドリルやエンドミル等の刃物から、測定器に使うプローブ等の所謂ダイヤモンド工具一般に応用するにも最適です。

写真にある様なハイブリッドPCDパンチがこれらの問題を解決いたしました。

SUS304板厚0.5を連続10万個打抜きました(日本ドライ加工振興会で実験実施)。打抜き後のパンチに摩耗やチッピングは見られませんでした。

超硬とSKDの接合には熱をかけることも無くロー材等の中間材も使用せず室温でシャンクの接合部を接合金型にて塑性変形させて接合する塑性接合です。現在加工油を用いてもパンチ寿命が短くてお困りの皆さん、一度「ハイブリッドPCDパンチ」を検討なさっては如何ですか。